En el campo del corte por láser, la elección del sistema de control afecta directamente a la precisión, estabilidad y eficiencia de producción del equipo. A medida que el control de pulso tradicional revela gradualmente sus defectos, el control EtherCAT se ha convertido en la primera opción para la fabricación de alta gama. Hoy analizaremos el sistema de control EtherCAT desarrollado por Zhiyuan (Shenyan) desde cuatro dimensiones, revelaremos por qué se utiliza el control EtherCAT en lugar del control por pulsos y compararemos las diferencias entre los dos en detalle.

En el control de pulso tradicional, los sistemas de pórtico de doble accionamiento se basan en frecuencias de pulso coincidentes. Sin embargo, los retrasos en la señal y las discrepancias en la respuesta del motor a menudo causan distorsión del haz. A altas velocidades, esto puede provocar movimientos bruscos o incluso pérdida de paso. Un inconveniente más crítico es que los datos de posición del motor se pierden después de un corte de energía, lo que requiere un realojamiento manual, lo que requiere mucho tiempo y es propenso a errores.

Por el contrario, el control EtherCAT permite retroalimentación en tiempo real de los codificadores en ambos motores, ajustando dinámicamente la distribución del par para mantener la sincronización. Incluso a velocidades de 2000 mm/s, el error de sincronización se puede mantener dentro de ±3μm. Después de una pérdida de energía, el sistema realiza una corrección automática de la posición, lo que permite la reanudación inmediata sin intervención manual. Esto reduce en gran medida el riesgo de desperdicio de material debido a la pérdida de pasos, que es común en los sistemas de pulsos.

El entorno electromagnético interno de una máquina de corte por láser es muy complejo, lo que hace cada vez más evidentes las deficiencias de los sistemas de control de impulsos:

Cada eje requiere líneas de pulso, dirección y señal de habilitación separadas, lo que resulta en una gran cantidad de cables. Esto aumenta el riesgo de acoplamiento de ruido electromagnético y pérdida de señal de pulso.

La transmisión de larga distancia requiere cableado blindado adicional, lo que aumenta el costo y la dificultad de mantenimiento.

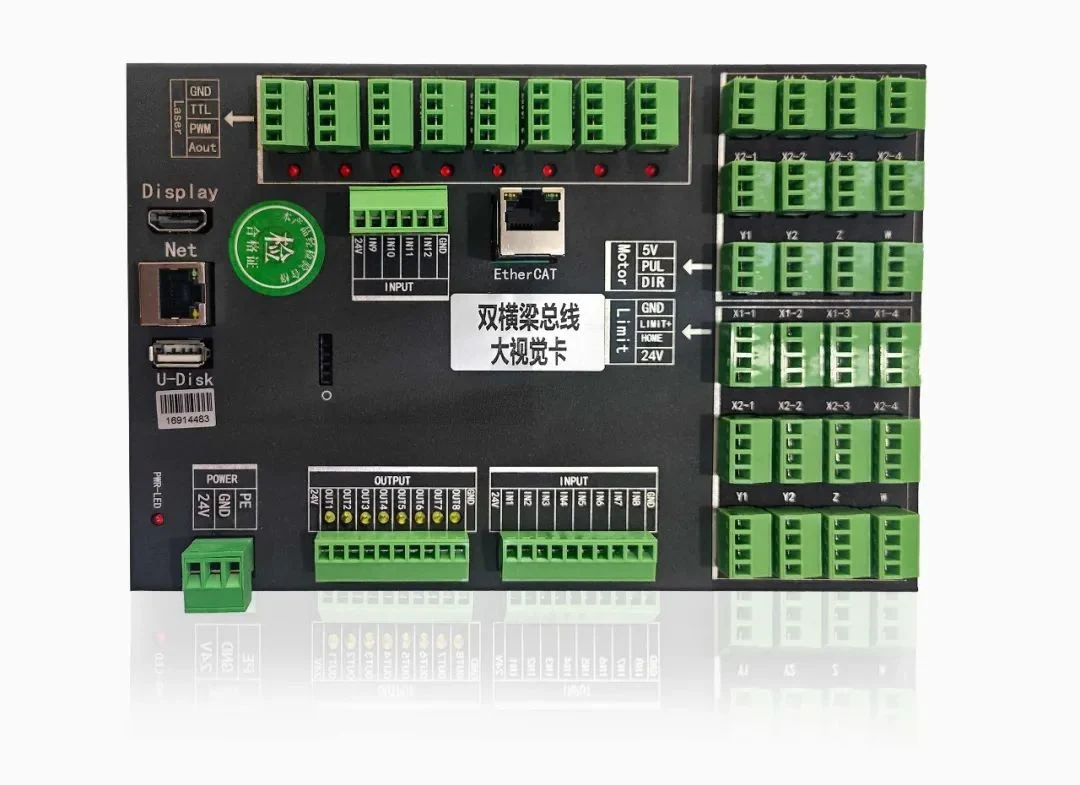

Por el contrario, los sistemas de control EtherCAT solo requieren un único cable de par trenzado blindado para conectar en cadena todos los dispositivos. Esta configuración proporciona un rendimiento antiinterferencias excepcional, gracias a funciones como la verificación de errores CRC y los mecanismos de retransmisión.

En comparación con un sistema de pulsos tradicional de 4 ejes que necesita hasta 16 líneas de señal, el control EtherCAT reduce el cableado en un 90 %, acorta significativamente el tiempo de ensamblaje, reduce las tasas de falla en un 60 % y mejora en gran medida la estabilidad del sistema.

Los sistemas de control de pulsos solo pueden enviar comandos unidireccionalmente, dejando el estado del motor en una "zona ciega". La resolución de problemas depende en gran medida de la experiencia manual, lo que hace que los riesgos de tiempo de inactividad sean elevados y el mantenimiento ineficiente. Por el contrario, el control EtherCAT permite la comunicación full-duplex, lo que permite el acceso en tiempo real al estado del motor y a los parámetros del sistema. Admite la predicción inteligente de fallos y el control adaptativo, con las siguientes ventajas clave: Registro de datos del ciclo de vida completo de motores y ejes.

Integración de datos históricos basados en la nube para la trazabilidad de las condiciones de movimiento en cualquier momento durante el procesamiento. Rápida recuperación después de cortes de energía, minimizando el tiempo de inactividad de la producción. Este nivel de inteligencia mejora la confiabilidad y reduce significativamente los costos de mantenimiento, lo que marca una importante actualización con respecto a los sistemas de pulsos heredados.

Con el control de pulso, cualquier ajuste de parámetro generalmente requiere reiniciar la máquina, lo que dificulta el cambio rápido entre diferentes materiales o métodos de procesamiento.

El control EtherCAT, por otro lado, se puede integrar con una biblioteca de procesos basada en la nube, lo que permite a los usuarios cargar instantáneamente perfiles de corte predefinidos con un solo clic. Esto garantiza una adaptación eficiente a las demandas de producción personalizadas y de lotes pequeños, lo que mejora en gran medida la flexibilidad y la productividad en el taller.

El control EtherCAT permite retroalimentación de circuito cerrado completo para una precisión superior. Los sistemas de control EtherCAT logran un control de triple capa (posición, velocidad y par) a través de un mecanismo de retroalimentación de circuito cerrado completo (Codificador → Controlador → Controlador).

Por el contrario, el control de pulso es de bucle abierto o semicerrado, lo que requiere módulos de retroalimentación adicionales para aproximarse a un rendimiento similar. Las máquinas de corte por láser de alta gama ahora integran redundancia de codificador absoluto dual (montado tanto en el lado del motor como en el lado de carga), eliminando efectivamente los errores de la cadena de transmisión. Este diseño avanzado garantiza una precisión de autocorrección del pórtico de ±1 μm, lo que ofrece una precisión y confiabilidad excepcionales en aplicaciones exigentes.

El control EtherCAT se ha convertido en un requisito rígido para la fabricación de alta gama: aunque el control de pulsos es de bajo costo, es difícil satisfacer las necesidades de una producción inteligente, de alta velocidad y de alta precisión. El control EtherCAT está redefiniendo el límite de eficiencia del corte por láser a través de las cuatro ventajas de sincronización de alta precisión, cableado antiinterferencias, monitoreo en tiempo real y producción flexible.

Contacto Internacional:

Teléfono: +86-755-36995521

Whatsapp:+86-18938915365

Correo electrónico:nick.li@shenyan-cnc.com

Dirección detallada:

Dirección 1: Sala 1604, 2#B Sur, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, China

Dirección 1: Piso 4, Edificio A, Parque Industrial Sanhe, Yongxin Road, Yingrenshi Community Shiyan Street, Distrito de Baoan, Shenzhen, Guangdong, China

-